Le moulage par injection est un procédé de fabrication permettant de fabriquer des pièces en plastique soit en injectant manuellement de la matière fondue dans un moule, soit en utilisant une machine appropriée. Le moulage par injection peut être réalisé avec une variété de matériaux différents, principalement constitués de plastiques, de polystyrène, d'acryliques, de thermoplastiques et, surtout, de polymères thermoplastiques et de thermoformage. Le processus est également connu sous le nom de moulage par extrusion et moulage par injection. En général, les pièces fabriquées par moulage par injection sont rondes et sont généralement utilisées dans la production à faible volume. Les pièces fabriquées par moulage par extrusion sont normalement de plus grande taille et utilisent des pièces en plastique telles que des boutons, des garnitures, des vis et des charnières.

Les pièces en plastique produites de cette manière sont appelées lignes d'écoulement. Les lignes de flux indiquent où dans le moule les pièces ont été insérées ou retirées avec succès. Lors de la fabrication de pièces avec des lignes de flux, ces marquages sont très clairs et faciles à identifier. Dans la plupart des cas, le processus laisse peu ou pas d'irrégularités sur le moule, ce qui le rend idéal pour une utilisation dans la production finale. Les moules incorrects laissent de larges rayures de plastique fondu sur la surface du produit et peuvent souvent avoir des conséquences désastreuses, en particulier lorsque les défauts de fabrication sont laissés à l'abandon.

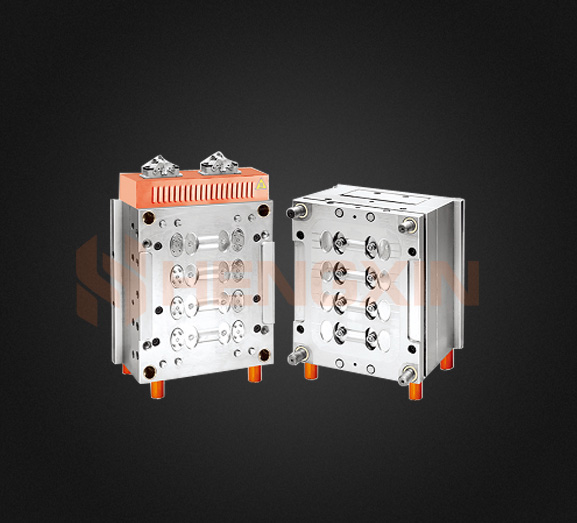

Les outils de moulage par injection comprennent des machines pour manipuler les pièces en plastique de manière à leur permettre de s'emboîter correctement. Les machines de base pour le moulage par injection sont les suivantes : machine à cylindre, machine de découpe, machine à feuilles de plastique, rouleaux et kit d'agrandissement ou tuyau d'alimentation. Chaque machine sera conçue pour un type particulier de processus de moulage par injection, mais la plupart des machines seront capables de gérer un large éventail de processus.

En plus des machines, il existe de nombreux accessoires qui peuvent être utilisés pour accélérer le processus de moulage par injection, parmi lesquels : les orifices d'injection, la pression d'injection, les systèmes de vannes, les réchauffeurs, les orifices d'expansion, les tables d'injection et les cavités. Un port d'injection est un port où se produit l'injection de liquide. S'il n'est pas utilisé correctement, cela pourrait entraîner des dommages catastrophiques ou même des inflexions sur la surface de la pièce. Ce type d'erreur peut également être causé si la pression d'injection est trop élevée, la pression n'est pas uniformément répartie à travers la cavité ou la vanne. Si la pression d'injection est trop faible, le moule peut surchauffer et faire fondre le plastique.

Les moules à injection sont généralement utilisés pour fabriquer des composants creux nécessaires à la fabrication de pièces. Ces pièces sont généralement le résultat d'un composant complexe créé pour la première fois ou elles peuvent faire partie d'un kit de modèle extrêmement complexe. Certains moulages sont faits pour avoir la forme souhaitée avant d'être envoyés au moulage par injection pour garder la matière plastique au frais. La matière plastique froide est ensuite injectée dans le moule pour former l'objet souhaité.

En raison de la vitesse et de la pression d'injection, le temps que la matière plastique passe dans le moule peut différer. Il peut être soit très court, comme lorsqu'il est utilisé dans les entraînements de jouets et les roues et arbres de voiture, soit très long, comme lorsqu'il est utilisé pour créer des modèles d'avions. Selon le processus utilisé, il est important que le moule soit correctement configuré afin de laisser le temps nécessaire au matériau de refroidir avant de se solidifier. Si ce temps de refroidissement est trop court ou si le moule est surpressurisé, il peut y avoir de nombreux effets indésirables, notamment un refroidissement prématuré et la perte de la qualité du plastique.3