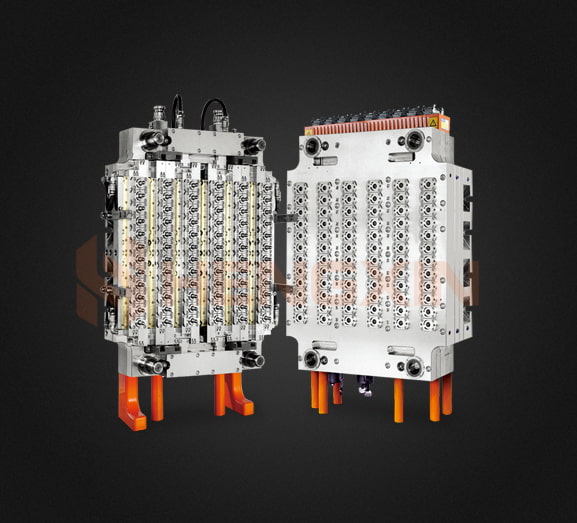

Un ensemble de canaux chauds est une combinaison complexe de pièces en plastique chauffées moulées dans des cavités de la machine à canaux chauds. Les cavités sont typiquement les parties creuses du modèle moulé à créer. La plupart des machines à canaux chauds utilisent la pression d'extrusion pour forcer le plastique chaud à travers les cavités et dans les pièces. La matière plastique s'écoule des parties chauffées dans les pièces, qui se refroidit et durcit pendant sa mise en forme. Cette technique de moulage à canaux chauds est le plus souvent utilisée sur des modèles en plastique, tels que des modèles réduits de voitures en plastique ou d'autres modèles de véhicules chauds.

La théorie de base derrière le fonctionnement d'un moule à canaux chauds est que le plastique chauffé par le processus d'extrusion passe à travers une chambre qui contient un milieu liquide. Ce milieu liquide est typiquement une forme d'essence très visqueuse et chaude, communément appelée éthylène ou acide tétraacétique, qui est injectée dans le moule à canaux chauds. Lorsque le plastique atteint l'extrémité de la chambre, il est refroidi pour créer une structure solide de particules de plastique. Le plastique refroidit et durcit alors tout en étant façonné, tandis que les parties chaudes continuent de s'écouler dans la structure en plastique. Une fois que le moule en plastique est formé, il est généralement cuit à haute température dans un environnement à haute pression, tel qu'une machine d'injection à basse pression de cuisson ou par un pistolet à air chaud. Ces types de moules d'injection plastique sont très appréciés pour les applications de moulage à chaud, de fabrication à chaud ou de coulée de tubes à froid.

Un moule à canaux froids utilise un type de système à canaux chauds à rouleaux froids. Le système de moule chaud de type à rouleaux froids consiste généralement en une plaque chauffée avec des rouleaux continus qui appliquent un flux continu de plastique chaud aux cavités. Les cavités contiennent un grand volume de poudre polymère solide. Cette poudre de polymère est chauffée par un appareil de chauffage au tungstène à une température appropriée. La résine est injectée dans la cavitation ; cependant, la vitesse et la durée de l'exposition à la chaleur sont variables.

Dans un moule à canaux froids, les rouleaux continus appliquent un taux constant de matières plastiques chaudes dans une cavité. La cavitation ralentit considérablement une fois la résine refroidie et les particules de polymère deviennent plus denses et plus résistantes à l'aération. Dans ce type de système, il n'y a pas besoin de matériau d'apport à chaud. Par conséquent, les moules à canaux froids sont utilisés pour une grande variété de matières plastiques chaudes, telles que les plastiques présentant des niveaux élevés de résistance à l'ozone, la plupart des feuilles de polyéthylène (PE), de polypropylène (PP) et de polystyrène (PS).

Les avantages du moule à canaux froids sont significatifs par rapport aux méthodes de moulage à chaud. Le principal avantage est l'augmentation des taux de production. Cela peut être jusqu'à cinq fois plus rapide que les opérations de moulage à chaud. Parce que la cavité est chauffée à l'intérieur, les matières plastiques restent dans un état élastique, ce qui signifie qu'elles peuvent être facilement façonnées et moulées, ce qui donne un produit de meilleure qualité. Les matières plastiques ont également une durée de vie plus longue, car le processus de chauffage interne ne modifie pas la composition chimique des matières plastiques.

Les systèmes à canaux froids produisent des flux de matières contrôlés, car la viscosité des matières plastiques reste faible pendant le processus. Il y a également moins besoin de tout type d'unité de refroidissement ou de ventilation car les flux de matières sont très faibles pendant le processus de fabrication. Cela permet aux fabricants d'offrir une plus grande flexibilité de conception et un meilleur contrôle, car il y a moins besoin d'équipements de refroidissement coûteux. Un autre avantage du moule à canaux froids est que la température des buses peut être contrôlée à une température précise. Les conceptions de buses sont généralement choisies pour obtenir le meilleur flux de matière possible à un moment donné.

Une machine à canaux chauds aura une cavité remplie de polymère fondu et une grande buse. Au fur et à mesure que le canal chaud se déplace à travers le moule, le matériau s'écoule de la chambre inférieure vers la chambre supérieure, puis il sort du moule sur la plaque de coulée. Une fois que le matériau a atteint la plaque de coulée en toute sécurité, il doit refroidir pour pouvoir être inséré dans le moule. Ce processus de refroidissement nécessite une source de chaleur afin de forcer le matériau vers le bas dans le moule. Le matériau refroidira à une vitesse spécifique, qui est dictée par la viscosité du polymère fondu, il est donc nécessaire de s'assurer que la viscosité est étroitement surveillée et que la vitesse de refroidissement est atteinte de manière cohérente.

Le temps qu'un polymère fondu passe dans le moule dépend de nombreux facteurs. Cela inclut la vitesse du temps de cycle de moulage, la température ambiante, la tension superficielle du polymère et le type de matériau utilisé. Si ces facteurs sont observés de près, le temps passé à l'intérieur du moule sera plus court que si ces facteurs étaient variables. En plus de réduire les temps de cycle, cela contribuera également à garantir qu'aucune chaleur ne pénètre dans le moule. Cela permet de réduire le coût global de l'outil, car la réduction de l'entrée de chaleur réduira la température de toute fusion pouvant survenir, cela réduira la quantité de chauffage requise et, par conséquent, le risque d'endommager les outils et les machines de production.