L'avènement de la technologie avancée de moulage des plastiques a apporté une grande amélioration à cet art ancien et l'a converti en une science. La fabrication en série de moules en plastique a été lancée et des machines de moulage de préformes PET sont désormais disponibles, capables de produire divers types de préformes. Maintenant, ils sont utilisés à des fins différentes, telles que la fabrication de bouteilles de soda, de pièces pour automobiles, etc. Ce processus est beaucoup plus facile que le processus précédent, en termes de taille et de production. Beaucoup de gens considèrent la création de moules en plastique comme une entreprise sérieuse, car il existe de nombreux avantages différents associés au processus.

L'un des principaux avantages de l'utilisation de moules de préformes est la vitesse de refroidissement. Désormais, les bouteilles préformées peuvent être refroidies en moins de cinq minutes. Lors de la fabrication de tout type de bouteilles, le liquide coule sur une grande longueur de tuyau. Ce liquide peut même chauffer si certains tuyaux ne sont pas correctement refroidis pendant le processus de fabrication. Si le processus de refroidissement est retardé, les bouteilles en pet peuvent ne pas être en mesure d'atteindre leur forme appropriée, par conséquent, vous devrez modifier la forme des bouteilles si vous voulez qu'elles atteignent leur forme parfaite.

Aujourd'hui, les fabricants utilisent un certain nombre d'outils, tels qu'un thermostat pour contrôler la température, un ventilateur pour créer des bulles d'aspiration et de convection, une pompe à air pour créer de l'air à haute pression, etc. Tous ces outils contribuent à un refroidissement plus rapide, réduisant ainsi le temps de fabrication des différents types de moules de préformes. De plus, grâce à ces outils, les industriels peuvent produire de gros volumes de plastique, sans attendre le refroidissement complet des moules. Un autre avantage important de l'utilisation de moules de préformes est qu'il est beaucoup plus facile de fabriquer diverses formes de bouteilles, par rapport à l'utilisation manuelle d'un outil de forme.

Afin de réduire les temps de cycle de fabrication, la plupart des entreprises de fabrication de moules suivent le cycle de temps de cycle de moule de préforme à canaux chauds, ce qui a un impact considérable sur le temps de développement du moule. Le temps de cycle, dans ce cas, fait référence à la durée pendant laquelle le moule est chauffé. Une fois le moule à canaux chauds chauffé, il se met en prise, c'est-à-dire qu'il moule la préforme tout en refroidissant le moule. Dans le scénario actuel, le chauffage et le refroidissement de la préforme sont effectués à l'aide de ventilateurs électriques, afin d'accélérer le processus de refroidissement ainsi que le refroidissement du moule.

D'autre part, le temps de cycle du moule de préforme à canaux froids est utilisé pour produire les pièces en plastique. Pendant que les canaux chauds moulent les pièces en plastique, les canaux froids injectent la matière plastique fondue dans la préforme, après quoi le moule est refroidi et est façonné à la forme souhaitée. Lorsque l'équipement de moulage par injection entre dans le processus de fabrication des canaux chauds, la matière plastique est injectée dans le moule à distance, à l'aide du pistolet d'injection. Dans ce procédé, il y a une réduction significative du coût de production, en raison de l'utilisation de sacs en plastique ou de polymères, qui sont coûteux par rapport aux autres procédés de moulage par injection.

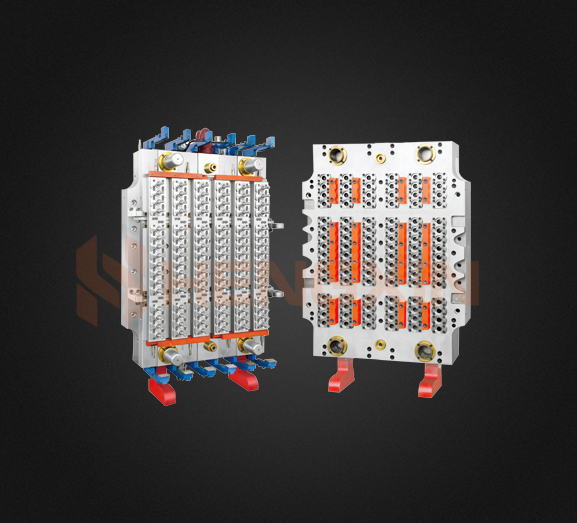

L'un des autres facteurs importants, qui déterminent le temps de cycle de fabrication, est le type d'empreintes utilisées dans la préforme. La plupart des cavités utilisées dans la fabrication de moules de préformes sont revêtues de cavités, car cela empêche l'expansion du plastique fondu pendant le processus de moulage. Cela aide à prévenir le rétrécissement pendant le processus de moulage, réduisant ainsi le temps de cycle. Un autre facteur, qui détermine le temps de cycle, est la taille de la cavité, qui est déterminée par le pistolet d'injection. Plus la cavité est grande, plus la vitesse de refroidissement est élevée ; et plus la période de refroidissement est longue, plus le retrait de la matière plastique est faible.3